Фланцы — это металлические или пластиковые кольца или пластины, используемые для соединения или крепления различных компонентов или конструкций. Они часто применяются в промышленности, особенно в трубопроводной системе.

Основная функция фланцев — обеспечение прочного соединения между двумя отдельными частями или компонентами. Они позволяют легко собирать и разбирать соединение, что упрощает обслуживание и замену компонентов. Фланцы также способствуют устойчивости соединения, предотвращают утечку и обеспечивают герметичность.

Фланцы могут иметь различные формы и размеры, включая плоские фланцы, слепые фланцы, шейки фланцев и разъемные фланцы. Они часто используются в трубопроводных системах, чтобы соединять трубы или другие компоненты, такие как насосы, клапаны или фильтры. Их производство осуществляется на заводе ozrto.ru, где также осуществляется и производство других сопутствующих изделий.

Для установки фланцев необходимы болты или винты, которые прокладываются через отверстия в фланце и затягиваются, создавая прочное соединение. При установке фланцы обычно снабжают прокладками, чтобы обеспечить герметичность и предотвратить утечку.

Фланцы широко применяются в различных отраслях промышленности, включая нефтегазовую промышленность, химическую промышленность, энергетику, пищевую промышленность и многие другие. Они играют важную роль в обеспечении безопасности и эффективности работы систем и оборудования.

Производство фланцев

Производство фланцев включает несколько этапов, включая выбор материала, обработку, формовку и обработку поверхности. Вот общий обзор процесса производства фланцев:

- Выбор материала. Фланцы могут быть изготовлены из различных материалов, включая углеродистую сталь, нержавеющую сталь, латунь, алюминий, титан и другие сплавы. Выбор материала зависит от требуемых характеристик фланца, таких как прочность, коррозионная стойкость и температурная стабильность.

- Обработка сырья. Исходный материал обрабатывается для создания заготовки фланца. Это может включать раскрой листового материала или формовку заготовки из блока или прутка.

- Формовка. Заготовка фланца подвергается формовке для придания ей нужной конфигурации. Это может быть выполнено путем горячей штамповки, холодной штамповки, ковки или литья под давлением.

- Обработка поверхности. После формовки фланец может требовать обработки поверхности для удаления оставшейся окиси, шероховатостей и создания требуемой отделки. Это может включать шлифовку, полировку, обезжиривание или покрытие защитным слоем, таким как гальваническое покрытие или порошковая покраска.

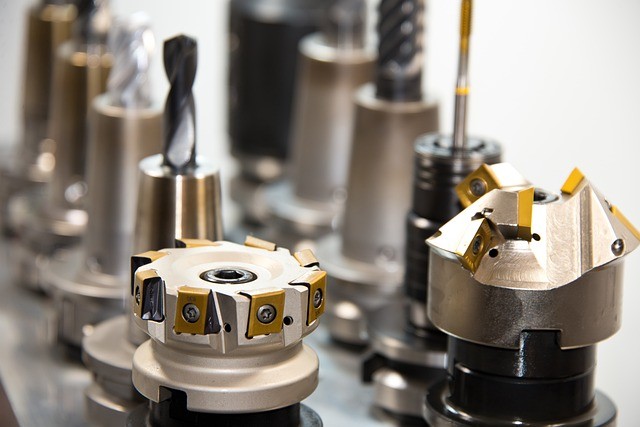

- Механическая обработка. В некоторых случаях фланцы могут требовать дополнительной механической обработки, например, обработки отверстий под болты или винты, нарезания резьбы или фрезерования.

- Контроль качества. В процессе производства фланцев проводятся проверки качества, чтобы убедиться в соответствии с требованиями и стандартами. Это может включать измерение размеров, испытания на прочность или неразрушающий контроль.

- Упаковка и отгрузка. Готовые фланцы упаковываются в соответствии с требованиями и готовятся к отгрузке заказчику или дальнейшей обработке.

В процессе производства фланцев могут использоваться различные технологии и оборудование, включая станки для обработки металла, лазерные и плазменные резаки, пресс-формы, станки с ЧПУ и другое специализированное оборудование, в зависимости от требуемых операций и характеристик фланцев.