Покрытия для крепежа: надежная защита металла

Когда инженеры проектируют сложные конструкции, они думают не только о прочности металла, но и о том, как долго он сможет выполнять свои задачи без поломок. Металл под действием внешней среды теряет свои свойства, ослабляется и начинает разрушаться. Чтобы избежать таких последствий, разработаны специальные способы обработки деталей. На сайте https://traiv-komplekt.ru/ рассказывает о том, как подбираются покрытия для крепежа и чем они помогают в продлении срока использования узлов и механизмов. Это целая история о том, как металл учится сопротивляться времени и нагрузкам.

Почему покрытия играют ключевую роль

Металлические детали подвергаются постоянным испытаниям. На них влияют осадки, высокая влажность, пыль, химические вещества и физические нагрузки. В результате крепеж постепенно ослабевает. Решение найдено: поверхностная обработка формирует защитный слой, который снижает риск разрушения.

- Предотвращает появление ржавчины.

- Уменьшает трение между деталями.

- Сохраняет эстетичный внешний вид.

- Продлевает срок службы конструкции.

Разнообразие технологий

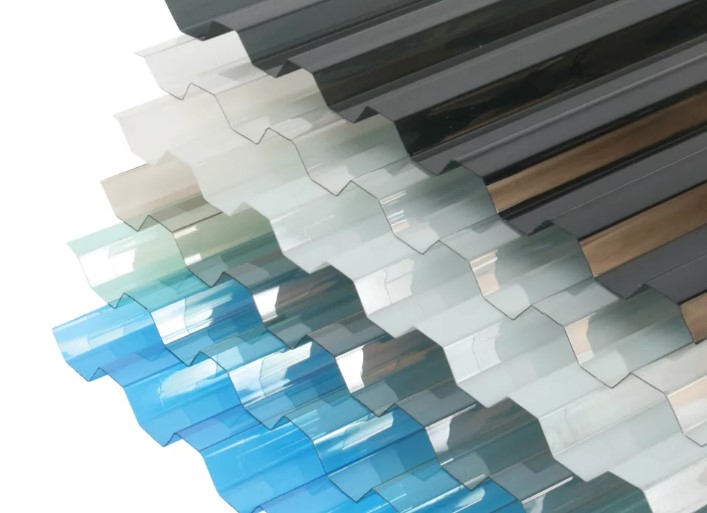

Существует целая палитра способов обработки, каждый из которых подходит под конкретные условия. Одни дают крепежу способность работать в условиях влаги, другие делают его устойчивым к экстремальным температурам.

| Тип обработки | Основное назначение |

|---|---|

| Цинкование | Формирует тонкий слой, который препятствует ржавчине. |

| Фосфатирование | Создаёт шероховатость, улучшающую сцепление с последующей окраской. |

| Тефлоновое покрытие | Снижает коэффициент трения, подходит для подвижных деталей. |

| Цинк-ламельные слои | Эффективное средство для высокопрочного крепежа. |

Реальные истории из практики

Каждый, кто сталкивался с долгосрочной эксплуатацией металлических соединений, знает, как сложно сохранить их в рабочем состоянии. Представьте себе мост, где тысячи болтов держат несущую конструкцию. Если каждый из них будет разрушаться, весь объект окажется под угрозой. Именно здесь использование обработанного крепежа становится решающим фактором.

В машиностроении известно, что правильно подобранное покрытие уменьшает расходы на ремонт на десятки процентов.

Выбор для разных отраслей

Сегодня покрытия используют не только в строительстве. Они находят своё место и в энергетике, и в производстве транспортных средств, и в бытовых устройствах. Для каждой отрасли есть собственные требования: где-то важнее устойчивость к температуре, где-то защита от влаги, а иногда ключевую роль играет износостойкость.

Примеры применения

- В строительстве крепеж с дополнительной обработкой обеспечивает надежность каркасных систем.

- В автомобильной промышленности такие детали выдерживают перепады температур и контакт с реагентами.

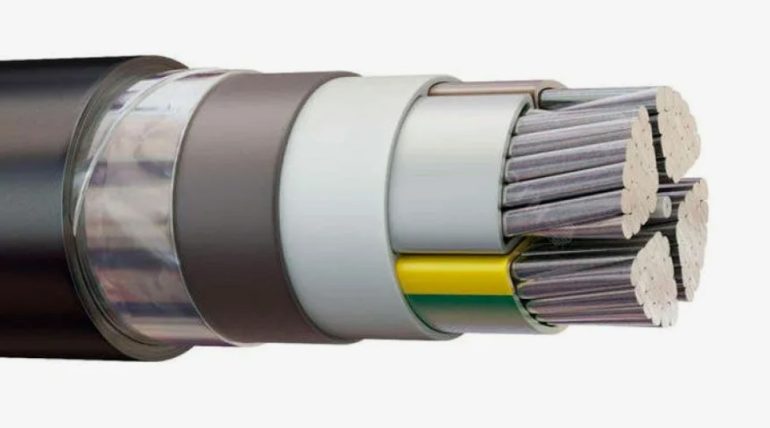

- В энергетике они противостоят агрессивным химическим средам.

Исторический взгляд

Раньше мастера ограничивались простым окрашиванием металла, чтобы продлить срок службы. Однако время показало, что краска легко отслаивается, а под ней начинается ржавчина. Постепенно методы улучшались: появились анодирование, гальванизация, новые химические составы. Сегодня инженеры рассматривают покрытия не как дополнение, а как полноценную часть технологии.

Крепеж без защитного слоя в агрессивной среде может потерять свои свойства всего за несколько месяцев эксплуатации.

Будущее обработки крепежа

Сегодня отрасль активно развивается. Ведутся исследования в области нанопокрытий, разрабатываются составы, способные восстанавливаться после повреждений. Такие решения открывают новые горизонты для промышленности и сооружений, где надежность деталей имеет решающее значение. В ближайшие годы можно ожидать появления покрытий, которые будут обеспечивать не только защиту, но и дополнительные функции — например, самоочистку.

Металл без защиты рано или поздно сдаётся. Человечество научилось бороться с его уязвимостью и придумало десятки способов, чтобы сохранить крепеж в рабочем состоянии. Благодаря этому здания, мосты, автомобили и техника служат дольше. Сегодня защита от коррозии и износа стала неотъемлемой частью любых проектов, связанных с металлом. Инженеры и производители учитывают её в каждом расчёте и в каждом узле.